淮亚利

安科瑞电气股份有限公司 上海嘉定 201801

摘要:介绍了中国钢铁企业能源管理系统(EMS)的应用现状,在对现有的钢铁企业EMS进行实地调研和总结的基础上,针对钢铁生产过程能耗的特点完成了钢铁企业EMS的需分析、架构设计和系统各个模块功能的开发工作。通过管理和优化能源使用,实现了钢铁生产过程的管控一体化,从而降低了钢铁企业的生产能耗,提高了企业的市场竞争力。

。 关键词:钢铁企业;能源管理系统;能耗;管控一体化

引言

随着世界范围内工业革命的爆发,各种能源的消耗越来越大。从现今范围看来,能源问题已是重中之重,世界都在提倡节能环保。而从耗能方面来看,企业耗能大、浪费多等给社会造成很大负担,同时对企业自身的发展也带来了不利的影响。企业不能仅靠提高设备利用率或降低能耗来节约资源,而应该对这些设备进行监控与管理,将能源的计划和消耗信息进行管理,从而达到节能减排的效果。

能源管理系统(EMS)能够对能耗数据进行分析和整理,对能源用量、能耗成本进行分摊,同时生成各种关键能耗指标并根据系统的分析数据进行需求侧管理,从而发现生产过程中能源的浪费。在企业的能源管理中,中国钢铁企业仍以相对落后的管理方式为主,己经不能够适应当前钢铁生产的大型化、高速化和激烈市场竞争的需要。

1 钢铁企业能源管理系统的需求分析

钢铁企业的EMS可以把分散的能源信息,利用水、蒸汽、风、电、煤、气等各种能源计量设备 ,实现能源信息的统一汇总,并进行计算和分析,通过数据库读取数据,科学地得出每天、每周、每月、每季、每年各个生产工序的能源消耗,从而科学地得出节能操作指导报告,从中挖掘节能潜力,为能源管理提出科学依据。EMS根据分析节能效果的数据,实现

主观和客观控制额外节能,帮助企业实现能源管理、节能降耗、降低成本、提高生产效益的目的。

2 钢铁企业EMS的架构设计

2.1 总体架构设计

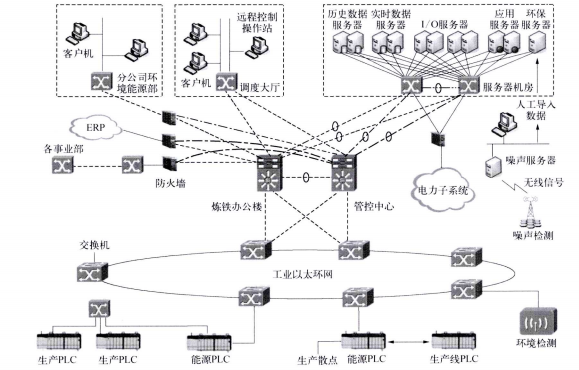

钢铁企业的EMS采用EMS采用C/S与 B/S相结合的系统架构,整个系统框架以及应用均采用 C/S模式,其后台数据流采用 B/S架构。系统的关键设备包括历史数据库服务器、实时数据库服务器、含Web Service的应用服务器、I/O服务器、环保服务器。各类操作HMI,PLC,网络交换机等。其中,历史数据库服务器、实时数据库服务器和应用服务器全部为冗余置,为集群系统。

EMS网络架构按标准的三层结构设置。即核心层、汇聚层和接入层。其中核心层为冗余配置,核心层交换机为异地设置。同时,EMS设置现场工业以太环网,用于连接区域前置PLC、环保采集子站等设备。

图1 EMS总体架构设计示意

2.2 硬件架构设计

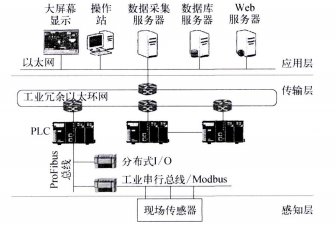

钢铁企业EMS的设计运用了软件设计中常用的分层设计思想。将EMS划分为3个层次,其硬件架构设计,从下至上依次为数据感知层、传输层、应用层。

图2 钢铁企业EMS的硬件架构示意

1)感知层。感知层主要利用现场各类传感设备。例如液位传感器、智能电表、风口温度传感器、湿度传感器、鼓风压力传感器等,采集EMS所需的各类能源数据。以钢铁生产过程 中高炉炼铁供料系统为例,采集的参数包括:矿石(O)库存量、焦炭(C)库存量、供料开始时间、持续时间、矿批料长、焦批料长、供料速度等。

2)传输层。钢铁企业EMS的传输层设计是根据生产管理、生产过程和僻生产系统的功能需求,传输使用串行总线技术以及工业以太网技术架构建设。目前,钢铁企业生产管理中 比较常用的工业串行总线技术是采用RS4-85电气标准和Modbus通信协议。其特点就是实施起来比较简单实用,并且目前大多数重工业企业的现场传感器都支持RS-485与Modbus协议。

3)应知层。应用层提供了钢铁企业生产过程中能源消耗数据的采集、能源消耗数据的多维分析、汇总报表、生产优化、生产配料管理与系统后台管理等多项功能。通过能源数据采集汇总,可以帮助企业生产管理者了解钢铁业各计量点能源的使用情况,并帮助企业管理实现钢铁生产过程能源优化调度,从而配置的入料参数使系统取得更好的管理和节能效果。有利于实现钢铁生产过程的管控一体化。

2.3 软件架构设计

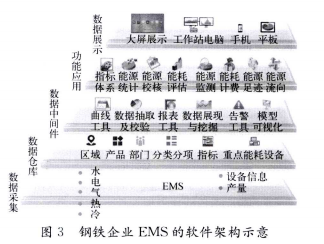

钢铁企业的EMS的软件架构主要分5个部分:数据采集、数据仓库、数据中间件、功能 应用和数据展示。

1)数据采集。系统的数据采集主要通过两种方式:仪表计量,通过智能电力仪表、智能水表、燃气表等未端采集装置采集各种能耗数据;人工录入,通过手动录入的方式获取设备信息、产量等数据。

2)数据仓库。系统建立对应不同视角的数据模型,并生成相应的数据仓库,供EMS进行 数据分析及评估。

3)数据中间件。提供数据抽取及校验、数据报表定时生成、数据权限分配管理、系统配配、计量仪表等各种基础服务。

4)功能应用。主要给用户提供不同的业务功能模块。呈现钢铁厂的能耗分析情况,并对能耗数据进行统计、分析处理,帮助企业管理者寻找能耗漏洞,制订生产计划和节能方案。

5)数据展示。系统提供多种灵活的数据呈现方式,支持包括工作站电脑、手机、平板等 访问方式,并针对操作人员、管理人员、领导等不同类型用户的需求及权限显示相心功能界面,便于用户随时随地地了解相关能耗信息。

3 钢铁企业EMS的主要功能

钢铁企业的EMS功能从总体上分为两大部分:监视与远程控制功能;能源管理功能。 监视与远程控制功能主要包括:能源介质过程数据监视、能源设备及主要工序运转状态监视、能源设备远程控制、大屏幕显示。能源管理功能主要包括:能源计划编制、能源实绩管理及 质量管理、能源运行支持与调度、能源没备管理等。能源信息处理、能源故障处理是辅助功能。

图 4 钢铁企业EMS功能架构示意

4 应用效果

钢铁企业EMS投入实际运行后带来诸多盗处。主要有以下几点:

1)提高劳动生产率。由于部分车间实现无人值守并成立集中调度中心,这样减少了动力系统定员。

2)节能效益。利用水、蒸汽、风、电、煤、气等各种能源计量设备,实现能源信息的统一 汇总、计算、分析,提高能源介质的利用效率,使用该系统综合节能可达20%左右。

3)环保效益。能源消耗量减少,工业生产废气排放量降低,为节能减排、创建绿色工厂做出贡献。

4)提高了能源管理水平。公司及各生产厂领导能根据网上的实时数据进行生产决策,为领导决策提供了实时性和科学性参考。能源管理中心的建立使各生产厂能及时向公司汇报实时情况,避免了错报、漏报、等情况的发生。

5)为建立绩效考核方案提供参考。工业生产型企业进行生产排班,灵活设置每个班组 的生产时间段,自动导入或手工输入班组产量,能耗系统统计每个班组的总能耗和单,横向比较班组用能情况,有利于建立绩效考核方案。

5 安科瑞工业能耗管理平台介绍

5.1 平台架构介绍

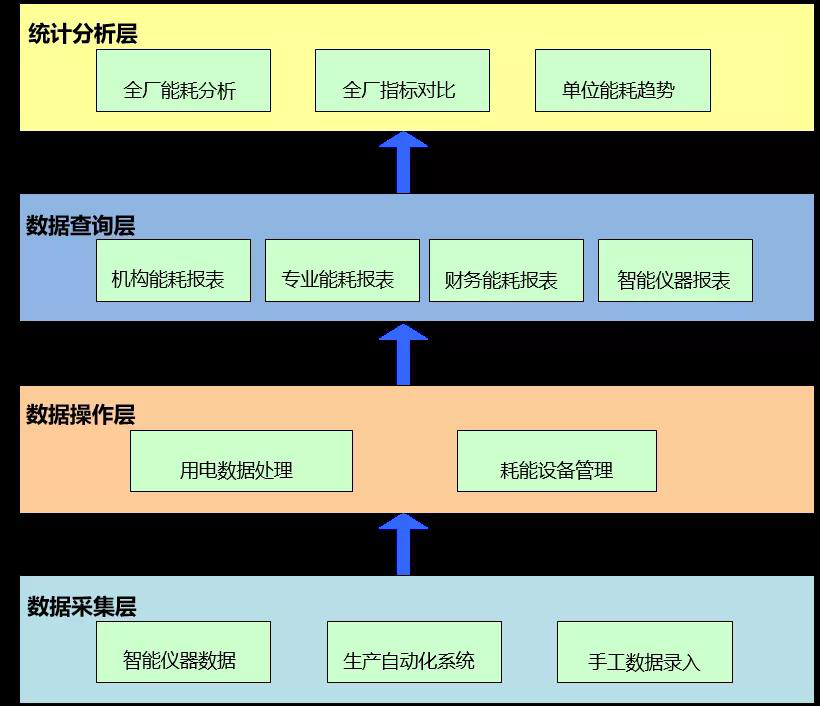

安科瑞能源管控系统采用分层分布式网络结构,具有良好的可靠性与实时性,主要由现场设备层(能源计量终端)、通讯管理层(通讯管理终端)和主站层(能源监控平台)三个部分组成。

以上三个部分分别贯穿整个系统的全部结构。能源管理系统总体设计结构按照能源管理的基本结构设计,满足以上三部分的同时,增加了部分分析、监控、决策和发布平台。

图5 工业能耗管理平台架构组成

5.2 平台功能介绍

图6 工业能耗管理功能示意图

5.2.1可视化展示

展示企业各类能耗总量、折标值、能源成本、能源消耗趋势、分项能耗占比、区域能源消耗对比,以及当前天气情况、污染情况,并三维展示企业重要工艺或工段的能源消耗动态。

5.2.2实时监控

对企业各点位的能源使用、报警等情况进行实时的监控。以便企业用户能够实时的监测各个点位的运作情况,同时能更快速的掌握点位的报警。

5.2.3用能统计

从能源使用种类、监测区域、生产工艺/工段时间、分项等维度,采用曲线、饼图、直方图、累积图、数字表等方式对企业用能统计、同比、环比分析、折标对比,找出能源使用过程中的漏洞和不合理地方,从而调整能源分配策略,减少能源使用过程中的浪费。

5.2.4单耗统计

与企业MES系统对接,通过产品产量以及系统采集的能耗数据,在产品单耗中生成产品单耗趋势图,并进行同比和环比分析。以便企业能够根据产品单耗情况来调整生产工艺,从而降低能耗。

5.2.5绩效分析

对各类能源使用、消耗、转换,按班组、区域、产线、工段等进行日、周、月、年、时段,结合能源计划或定额制定的绩效指标进行KPI比较考核,帮助企业了解内部能效水平和节能潜力。

5.2.6能耗预测

通过对企业生产工艺、生产设备等的能耗使用情况进行分析,建立能耗计算模型,根据人工智能算法对数据和模型进行修正,对未来企业能耗趋势进行预测分析,为节能提供有效的决策依据。

5.2.7运行监测

系统对区域、工段、设备能源消耗进行数据采集,监测设备及工艺运行状态,如温度、湿度、流量、压力、速度等,并支持变配电系统一次运行监视。可直接从动态监测平面图快速浏览到所管理的能耗数据,支持按能源种类、车间、工段、时间等维度查询相关能源用量。

5.2.8分析报告

以年、月、日对企业的能源利用情况、线路损耗情况、设备运行情况、运维情况等进行统计分析,让用户了解系统的运行情况,并为用户提供数据基础,方便用户发现设备异常,从而找出改善点,以及针对用能情况挖掘节能潜力。

5.2.9移动端支持

APP支持Android、IOS操作系统,方便用户按能源分类、区域、车间、工序、班组、设备等不同维度掌握企业能源消耗、效率分析、同环比分析、能耗折标、用能预测、运行监视、异常报警等

5.3工业能耗平台设备选型

应用场合 | 型号 | 功能 |

照明箱 | DTSD1352 | 三相电参量U、I、P、Q、S、PF、F测量,分相正向有功电能统计,总正反向有功电能统计,总正反向无功电能统计;红外通讯;电流规格:经互感器接入3*1(6)A,直接接入3*10(80)A,有功电能精度0.5S级,无功电能精度2级 |

| AEW100 | 三相电参量U、I、P、Q、S、PF、F测量,总正反向有功、无功电能计量,2-31次分谐波及总谐波含量分析,分相谐波及基波电参量(电压、电流、功率)测量;支持复费率、历史电能记录;支持RS485通讯、470MHz无线通讯、红外通讯;有功电能精度0.5S级,无功电能精度2级 |

动力柜 | ACR220EL | LCD显示、全电参量测量(U、I、P、Q、S、PF、F);四象限电能计量RS485/Modbus可选复费率电能统计;4DI+2DO。 |

配电箱 | ARCM300T-Z | 三相(I、U、Kw、Kvar、Kwh、Kvarh、Hz)单回路剩余电流监测,4路温度监测,1路继电器输出,4路开关量输入,时间记录,内置时钟,点阵式LCD显示,1路RS485/Modbus通讯,可选用2G/4G/NB通讯方式 |

表1 工业能耗管理设备选型示意图

6 结束语

钢铁企业EMS用Web Service技术实现多系统集成,通过C/S与B/S相结合的架构实现了部署与访问的灵活性。该系统很好地实现了能源数据的分布式和共享性,能源数据的智能化和集成化,能源接入的自由化和标准化,能源消费的互动式和个性化,可以营造安全、舒适、节能的办公环境。建设企业级的EMS,是现代大中型钢铁企业实施信息化工程的需要。它可以改进能源系统的运行管理和安全管理水平,完善能源生产和使用的评价体制,提高了劳动生产率,减少了能源消耗,增加了能源回收,改善了环境质量,对提高企业的市场竞争力具有重要意义。

【参考文献】

[1] 王鼎,方拮.能源中心在宝钢能源生产中的作用和发展趋势[J].中国冶金,2005(01):21—23.

[2] 聂秋平,吴敏,张超等.钢铁企业能源中心系统设计[J].控制工程,2011,18(03):424—428.

[3] 刘克勤,王直杰.钢铁企业能源管理系统的设计与实现[J].石油化工自动化,2018.04.

[4] 安科瑞企业微电网设计与应用手册.2019.11版